Puisqu’elle nécessite des investissements souvent importants, la production de biens se doit d’exploiter au mieux chaque ressource matérielle et humaine impliquée dans ses processus de fabrication. Ainsi, dans le cas d’une chaîne de fabrication complexe, lorsque des mauvais rendements, des défauts importants ou des taux de rebut élevés sont constatés, les responsables de la qualité de production peuvent éprouver des difficultés à détecter seuls la source des erreurs.

C’est pourquoi les industriels souhaitent suivre et analyser les données issues de capteurs et objets connectés de leur chaine de production. Les objectifs sont :

- d’abord de comprendre et d’identifier « offline » les facteurs explicatifs et les conditions d’une bonne ou d’une mauvaise qualité ;

- puis de prévoir en « temps réel » le rendement et la qualité d’un batch de production, afin d’anticiper des actions correctives si une dégradation de la qualité ou du rendement est prévue.

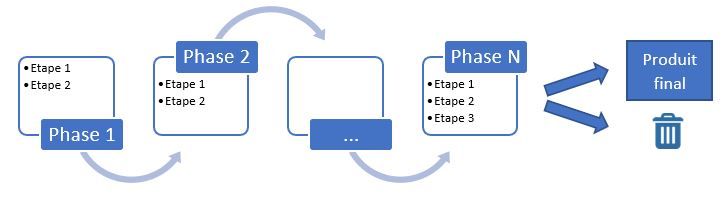

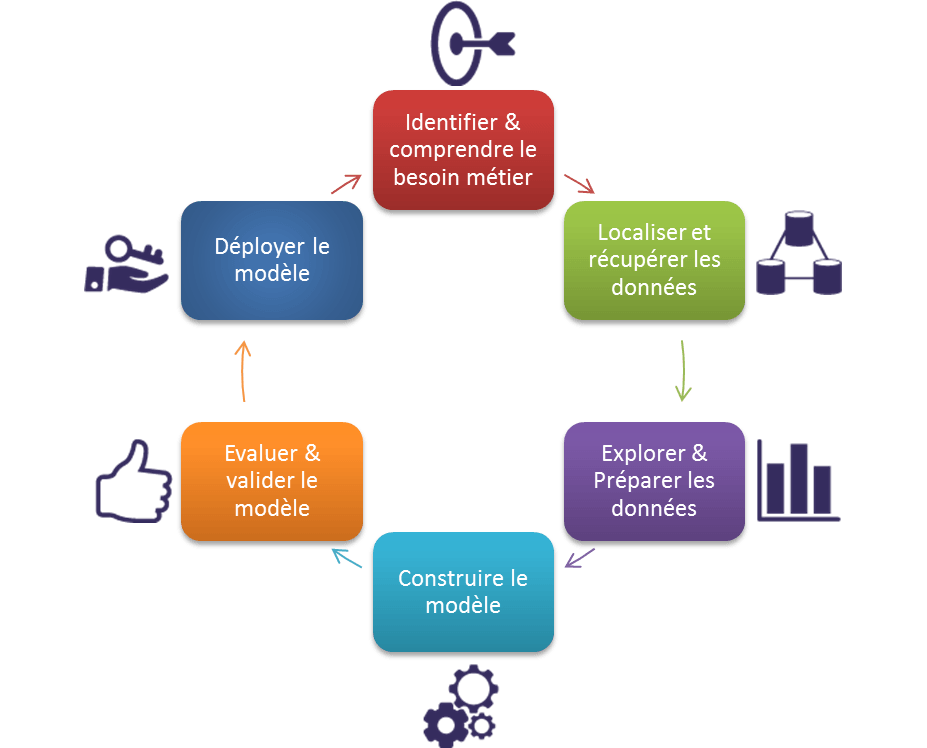

Une première étape consiste à mettre en cohérence les multiples informations de suivi (logs) émises, à chaque étape de la fabrication, par les machines de production et autres capteurs. Pour y parvenir, grâce à nos compétences en traitement de données, nous développons des scripts sur mesure connectés au SI du client, ou concevons une solution intégrée à base d’ETL. Cela permet d’organiser les données, initialement très hétérogènes, avant d’entamer la phase d’analyse à proprement parler.

Grâce à notre expertise en data science et notre forte capacité de compréhension métier, nous sommes ensuite en mesure d’analyser et interpréter les données pour identifier la ou les étapes les plus défavorables au processus (par exemple l’étape la plus susceptible de déclencher un défaut) et des sources possibles d’amélioration du processus. Pour ce faire, nous passons en revue chaque étape du processus de production en étudiant les mesures retranscrites dans les logs temporels des capteurs assurant le suivi de production. Nous cherchons à y déceler des anomalies au niveau des produits semi-finis ou des corrélations entre les phénomènes qui peuvent mener à un rebut.

Après avoir bien cadré les attentes des experts métier lors d’ateliers dédiés, nous développons des modèles statistiques pour étudier la mise en corrélation des caractéristiques attendues sur le produit fini et des qualifications effectuées dans les phases intermédiaires. Les analyses sont régulièrement soumises au client afin d’obtenir ses réactions et construire un travail approfondi pertinent pour déterminer l’origine précise des problèmes.

Une fois l’étude finalisée, le client peut revoir ses processus pour fiabiliser sa chaîne de fabrication et ainsi améliorer sa production. En réduisant la quantité de rebuts sur les produits finaux, mais aussi les pertes de matières premières lorsqu’un défaut est détecté au cours du processus de fabrication, le nombre de produits finis conformes augmente et des gains financiers supplémentaires sont générés. Par ailleurs, une plus grande stabilité de la production permet des gains de temps importants en matière de contrôle de qualité, en particulier lorsque les tests de conformité ne sont pas intégralement automatisés.

Enfin, quand les modèles statistiques ont été validés « offline », nous pouvons les utiliser en opérationnel afin de contrôler en « temps réel » la production. En effet, si ces modèles indiquent que les conditions d’une production optimale ne sont plus garanties et qu’ils prévoient une dégradation du rendement et de la qualité, le responsable de production peut planifier des actions de réglage et de maintenance des machines.

En savoir plus sur notre offre en Optimisation de la Production